Le CEA-List veut fabriquer l’architecture électronique et électrique du véhicule de demain

La multiplication des fonctionnalités entraîne la prolifération de capteurs et de calculateurs avec des contraintes de sûreté de fonctionnement, de cyber-sécurité ou de performances très hétérogènes. La plateforme Face, conçue par le CEA-List, permet de concentrer toutes ces fonctionnalités dans un ordinateur centralisé, modulaire et évolutif. Ce nouveau concept repose ainsi sur un seul calculateur central auquel sera reliés des calculateurs secondaires par lesquels transiteront les informations envoyées par les capteurs (caméras, lidars, radars…) et par les actionneurs (moteur, airbag, freins, feux de signalisation…).

Le premier avantage direct de la centralisation réside dans la réduction du nombre de calculateurs et du faisceau de câblage. La solution proposée sera alors en mesure de diviser par deux la place consacrée aux calculateurs à bord des automobiles. Autre avantage ? la possibilité d’introduire facilement et plus rapidement des fonctionnalités nouvelles et complexes, en tirant profit de toutes les données générées dans la voiture et en favorisant la création de valeur grâce aux fonctionnalités logicielles, préparant les voitures à leur évolution future. Outre la réduction du nombre de calculateurs, les données générées dans le véhicule sont désormais accessibles pour des fonctionnalités nouvelles et complexes. Enfin pour rassembler plusieurs fonctions en un seul matériel, Face garantit également qu’il n’y a pas d’interférence entre les composants. Ce défi est résolu grâce à une architecture logicielle appropriée et à un processus d’intégration robuste. Le projet tire parti du savoir-faire du CEA-List en matière de logiciel critique, de calcul parallèle ainsi que des progrès réalisés dans les domaines des processeurs, des réseaux et des outils numériques pour faire opérer à l’industrie automobile la mutation qu’a connue l’aéronautique il y a vingt ans.

Le marché automobile en ligne de mire

Constructeurs automobiles et équipementiers en tête, la course à l’autonomie entraîne dans son sillage de nombreux autres acteurs tels les géants du numérique ou les autres spécialistes de la mobilité. Les fonctionnalités développées pour les nouvelles ergonomies électroniques transformeront peu à peu les constructeurs traditionnels en intégrateur de logiciels au niveau du véhicule, rassemblant et réutilisant des composants logiciels provenant de sources multiples permettant des processus de validation plus rapide. Selon les études du cabinet McKinsey, jusqu’à 15% des véhicules neufs qui seront vendus en 2030 pourraient être entièrement autonomes. Pour l’heure, les obstacles techniques et réglementaires restent conséquents, l’architecture électronique sera l’une des clés facilitant l’accès aux différents degrés d’autonomie promis.

« Face » présenté à l’Amérique à l’occasion du CES de Las Vegas

L’aspect physique de l’architecture Face est représenté par un ordinateur centralisé et modulaire, communiquant à travers le réseau Ethernet automobile avec des dispositifs distribués pour gérer un ensemble d’actionneurs comme les feux de position, d’arrêt et clignotants et recueillir des données provenant du Lidar et des caméras. Le démonstrateur prend par exemple en charge l’exécution d’une application de contrôle de vitesse en toute sécurité combinée à des fonctions de détection d’obstacles et d’avertissement de changement de voie. « À tout moment du cycle de vie du véhicule, nous serons en mesure d’ajouter de nouvelles fonctionnalités, par exemple d’alerte piéton », précise-t-on au sein du CEA.

Le projet Face tire parti du savoir-faire du CEA-List en matière de logiciel critique, de calcul parallèle et des progrès réalisés dans les domaines des processeurs, des réseaux et des outils numériques pour faire opérer à l’industrie automobile la mutation qu’a connue l’aéronautique il y a vingt ans.

La crise n’arrête pas Dactem, spécialiste français des moyens d’essais et de mesure dans le spatial

Cela fait plus de trente-cinq ans que Dactem (DAM Group) conçoit et fabrique des bancs d’essai, des simulateurs et des instruments de mesure pour l’industrie spatiale ; un savoir-faire et une expertise techniques qui ont amené cette entreprise du sud de la France (d’Alès, plus précisément) à travailler avec les acteurs majeurs du secteur à travers notamment de nombreux programmes et projets, les accompagnant du concept de R&D à la validation AIT en passant par les tests de performance des produits et des systèmes.

Et l’entreprise, malgré une situation compliquée par la crise sanitaire, continue sur sa lancée en annonçant avoir été commissionnée afin de concevoir et construire un instrument de mesure de mécanique de précision à la pointe de la technologie, venant mesurer la poussée d’un moteur de propulsion plasmique de satellite. « Notre équipe a travaillé sans relâche sur ce projet ; d’autant plus que la majorité des travaux de conception ont été réalisés pendant la période de confinement du Covid-19, précise Emmanuel Pouleau, directeur général de l’entreprise. Ce qui démontre la capacité de notre équipe multidisciplinaire à gérer et à concevoir des projets aussi élaborés et pointus, de manière collaborative ».

Une conception innovante pour plus de performances

Particulièrement expérimenté dans la conception d’instruments fonctionnant dans le vide thermique spatial, Dactem a relevé le défi de concevoir un instrument en répondant non seulement aux exigences et précisions requises par son client mais en allant encore plus loin dans la stabilité thermique à long terme exigée par celui-ci.

Pour relever le défi, Dactem a choisi de partir d’une feuille blanche, ou du moins d’une conception innovante et à la pointe en matière de gestion thermique passive, d’électromagnétisme pour l’actionneur voice-coil (sorte de bobine acoustique) et du dispositif d’étalonnage embarqué, le tout combiné à une étude approfondie de la réponse cinétique. Le spécialiste a ensuite pu démontrer que le mécanisme conçu était capable de dépasser les performances requises, notamment dans la fiabilité des mesures de poussée d’une fraction de mN (équivalent au poids d’un cheveu humain très court) donnant à son client la confiance nécessaire pour lancer la phase de fabrication qui est la prochaine étape du process.

« Notre équipe a travaillé sans relâche sur ce projet ; d’autant plus que la majorité des travaux de conception ont été réalisés pendant la période de confinement du Covid-19. Ce qui démontre la capacité de notre équipe multidisciplinaire à gérer et à concevoir des projets aussi élaborés et pointus, de manière collaborative » – Emmanuel Pouleau, directeur général de l’entreprise.

MSC Software – groupe Hexagon – organise le 30 juin un webinaire sur l’optimisation des coûts

Pour les industriels, il est primordial, de connaitre de manière précise les coûts de fabrication des pièces en tôle. Pour ce faire, la solution CostOptimizer Advanced permet d’analyser la faisabilité initiale du composant et de réduire la consommation de matériaux.

Durant ce webinaire, les équipes de MSC Software (groupe Hexagon) montreront leur stratégie d’optimisation des coûts de fabrication avec des exemples, ainsi que sa faisabilité et ce depuis la phase initiale de développement.

Le webinaire couvre les sujets suivants :

- Amélioration de l’analyse et de l’ingénierie

- Stratégies d’optimisation du coût des matériaux

- Présentation de Forming Suite

Date et heure : Le mardi 30 juin 2020 à 10h (heure de Paris, GMT+02:00)

Durée : 60 Minutes

Source : https://www.mscsoftware.com/fr

Horiba Medical s’appuie sur la simulation multiphysique de Comsol pour optimiser ses développements

Depuis plus de trente ans qu’Horiba Medical conçoit, fabrique et commercialise des automates performants d’analyses hématologiques pour les laboratoires et hôpitaux. Une expertise qui a fait de cette société l’un des acteurs majeurs du diagnostic in vitro. Mais les évolutions du marché et face à la nécessité de rester compétitive, l’entreprise a fortement miser sur le développement de produits innovants, s’appuyant sur la simulation numérique et plus particulièrement sur le logiciel Comsol Multiphysics et ses modules CFD, Heat Transfer, AC/DC et Microfluidics. Objectif ? mieux comprendre les phénomènes physiques dépendant de l’architecture et des géométries des systèmes, et obtenir in fine un design et des performances optimaux.

Plus précisément, développer des dispositifs hématologiques implique de prendre en compte des phénomènes physiques électriques, optiques, hydrauliques, chimiques, thermiques et microfluidiques, ainsi que les couplages associés. Par exemple, au niveau électrique, les cellules passent dans un micro-orifice entre des électrodes (principe Coulter), afin de mesurer la variation d’impédance qui en résulte et compter les cellules. La tâche est délicate au vu des 5 millions de globules rouges présents dans un microlitre de sang. En outre, des bancs optiques sont utilisés pour différencier les cellules d’après leur contenu intracellulaire. Le transfert des échantillons dans les canaux s’effectue par écoulement de fluide, dont les propriétés sont parfois complexes.

Rendre les ingénieurs et les intégrateurs plus autonomes

Pour déployer des applications métiers au sein de leur organisation, Horiba Medical utilise également Comsol Compiler. Ces applications sont développées à l’aide de l’application Builder de Comsol Multiphysics, laquelle donne la possibilité de créer des interfaces dédiées facilement utilisables par des non experts impliqués dans le développement de nouveaux produits. L’objectif est le suivant : rendre les ingénieurs et les intégrateurs plus autonomes dans l’utilisation de la simulation afin de développer les nouveaux prototypes. Ces applications dédiées sont directement accessibles sur leurs postes et il leur est ainsi possible de modifier les paramètres des modèles jusqu’à obtenir les résultats visés. Ceci n’élimine pas la mise au point de prototypes et les tests associés, mais réduit le nombre d’essais et permet d’optimiser les designs.

« Aujourd’hui, la simulation est utilisée chez Horiba Medical, en R&D en complément de l’expérimentation pour plus d’efficacité dans la conception des systèmes complexes. C’est devenu un outil essentiel d’aide à la décision » –

Damien Isebe, responsable de projet chez Horiba Medical.

Lancement de la 3e édition du salon Mesures Solutions Expo, le salon des professionnels de la Mesure

Être au plus près des clients, telle est la devise du salon Mesures Solutions Expo. En proposant une offre générale répondant aux besoins potentiels multiples, les exposants ont souhaité réunir les professionnels de la mesure sur un même lieu afin de leur proposer des solutions complètes. Les visiteurs peuvent ainsi accéder à une offre diversifiée, quelles que soient leurs attentes, les techniques et les procédés utilisés.

Les produits innovants seront présents au même titre que les savoir-faire les plus pointus, tant sur les stands qu’au cours des ateliers exposants. Organisé autour de plus de 130 stands, les visiteurs auront l’occasion de découvrir près de 300 grandes marques françaises et internationales. Du conseil à la réalisation de projets, les experts présents sur ce salon conseilleront les visiteurs non seulement à travers des solutions innovantes présentées sur leurs stands, mais aussi grâce à l’organisation d’une vingtaine d’ateliers thématiques, au cours desquels ils présenteront leurs savoir-faire et leurs nouveautés.

Nouveautés : les start-up et l’emploi-formation à l’honneur

Cette année, un espace sera dédié aux Start-Up afin qu’elles puissent présenter leurs projets. Le monde de la mesure évolue et touche de plus en plus de domaines pour lesquels de nouvelles expertises sont maintenant disponibles. Former et recruter en adéquation avec le marché, une nécessité pour continuer à répondre au mieux aux besoins des clients. Mesures Solutions Expo 2020 proposera cette année un espace d’échanges entre professionnels de la mesure, écoles et acteurs du recrutement. Des opportunités d’emploi sont nombreuses.

Le CFM partenaire de l’événement

Dans ce cadre, le Collège français de métrologie animera le Pavillon « Innovation Métrologie » du salon, un espace dédié aux adhérents du CFM qui souhaitent se rapprocher de cette thématique. Il organise également un cycle de conférences sur des sujets en phase avec les besoins industriels et des quizz orientés qualité, méthodes et techniques, ainsi que des animations ludiques et pragmatiques sur la métrologie : Aurez-vous la bonne mesure ? La réponse cet automne !

Le Nîmois Symétrie lance un nouvel hexapode de haute précision dans un diamètre restreint

Symétrie a lancé à la mi-juin un nouvel hexapode baptisé Mauka permettant de répondre à des applications de positionnement de précision dans la recherche ou l’industrie nécessitant un diamètre restreint de 107 mm. Conçu pour positionner des charges allant jusqu’à 5 kg avec une résolution submicronique, l’hexapode Mauka offre des déplacements de 10 mm en X et Y, 20 mm en Z et 16° en rotation. Il rentre dans un diamètre de 107 mm et mesure 198 mm de hauteur en position milieu. Son diamètre réduit le rend idéal pour les applications de type télescope ou instrumentation optique demandant une faible occultation.

Bénéficiant des vingt années d’expérience de Symétrie dans le développement d’hexapodes, l’hexapode Mauka garantit une résolution de 0,5 µm en translation et 5 µrad (0,0003°) en rotation. Pour diminuer le diamètre au maximum, la géométrie utilisée est de type hexaglide et les moteurs sont montés en ligne. Contrairement à un hexapode classique de type plateforme de Stewart, Mauka n’est pas constitué d’actionneurs de longueur variable mais de six tiges de longueur fixe poussées par des glissières motorisées.

L’hexapode Mauka fonctionne dans toutes les orientations : à la verticale, à l’horizontale ou selon toute autre inclinaison. Il est irréversible, même lors d’une coupure de courant. Grâce aux codeurs linéaires absolus, il n’est pas nécessaire de réaliser une commande de prise d’origine à chaque fois que l’on rallume le contrôleur, la position de l’hexapode est connue immédiatement, sans avoir à mettre l’hexapode en mouvement. Celui-ci est livré avec un contrôleur haute performance et une interface logicielle compatible LabView, Epics, Spec, Tango ou C. Son logiciel ergonomique permet notamment de configurer le centre de rotation virtuellement et de changer facilement le référentiel de mouvement.

Source : https://www.symetrie.fr/

Virtual Center, le 1er réseau de centres de réalité virtuelle, débarque à Clermont-Ferrand

Virtual Center, le premier réseau de franchise de réalité virtuelle créé en 2018, ouvre un cinquième centre à Clermont-Ferrand (63) dans le département du Puy-de-Dôme. Il sera ouvert du mardi au dimanche à partir du 6 juin 2020, dans le respect strict des mesures d’hygiène. À sa tête, Bertrand Nigoul, entrepreneur dans l’âme ayant pour volonté depuis plusieurs années d’ouvrir une salle dédiée à la réalité virtuelle, qui a convaincu deux de ses amis de partager cette belle aventure en devenant associés au sein d’un réseau novateur !

Présent actuellement à Paris (75), Plescop (56), Chambly (60) et Troyes (10), Virtual Center s’installe en Auvergne-Rhône Alpes dans une unité de 300 m2, venant ainsi dynamiser la périphérie de Clermont-Ferrand (63). Bertrand Nigoul confie : « Je vis à Clermont-Ferrand depuis 25 ans, cette ville est très agréable à vivre, jeune, et a soif de découverte : Virtual Center va pouvoir répondre aux attentes de la population au niveau des loisirs ! »

L’ouverture initialement prévue mi-mars a été reportée au 6 juin en raison de la crise du Covid-19. Au vu du contexte sanitaire, les associés mettent un point d’orgue au respect quotidien des mesures d’hygiène à mettre en œuvre afin de lutter contre la propagation du virus : gel hydroalcoolique mis à disposition dès l’entrée, port d’un masque, distanciation respectée, désinfection des appareils ainsi que tout accessoire porté par les joueurs avant et après chaque utilisation (casques, manettes…). Toute autre partie dont les clients et les salariés sont susceptibles d’être en contact, comme le comptoir d’accueil ou les poignées de portes, seront désinfectées très régulièrement.

Source : https://virtual-center.com/

Inveho accélère la conception de ses trains innovants, et ça paie !

À partir du deuxième semestre 2021, Inveho livrera près d’une cinquantaine de wagons à Ermewa SA, un des leaders européens de la location et de la gestion de wagons de fret ferroviaire. Afin d’honorer cette commande importante et bienvenue sur cette période de crise économique, le spécialiste de la construction de la maintenance de wagon de fret n’a pas hésité à mettre les bouchées doubles au sein de son bureau d’études. « Cette nouvelle commande nous a permis de penser, en concertation avec Ermewa et ArcelorMittal, une nouvelle génération de wagons, plus innovants, plus digitalisés et comme souvent 100% sur- mesure, résume Ronan Soulat, responsable du bureau d’étude d’Inveho. Ces derniers disposent d’une grande adaptabilité car entièrement automatisés et pourront évoluer dans le temps, pour répondre aux défis du fret ferroviaire de demain. »

Répondre aux exigences et aux demandes spécifiques

Les innovations sont nombreuses. Parmi elles, notons que ces wagons de dernière génération seront dotés d’un système d’automatisation des ouvertures et fermetures des portes et de la toiture ; ils pourront également être entièrement commandés via smartphone ou tablette. « Demain, l’automatisation et la digitalisation des wagons seront primordiales sur le secteur et nous sommes prêts à accueillir ces nouveaux défis technologiques pour continuer d’accompagner nos clients sur le long terme », souligne Julien Mathiaud, directeur général d’Inveho.

Ces wagons, destinés à transporter de la chaux pour le compte d’ArcelorMittal, une activité qui exige une extrême précaution tant dans les manipulations que dans le transport. « Un partenariat étroit entre Ermewa, Inveho et ArcelorMittal a permis de concrétiser la conception de ce wagon innovant et avant-gardiste », précise Isabelle Souverain, directrice des achats chez Ermewa SA, avant d’ajouter : « Nous avons ainsi pu offrir à notre client un wagon personnalisé qui répond parfaitement à ses demandes spécifiques et qui respecte nos critères d’exigence en matière de sécurité et de digitalisation. »

Ansys, Microsoft, Dell et Lendlease s’unissent pour accélérer l’adoption des jumeaux numériques

Ansys, leader mondial des logiciels de simulation numérique, rejoint Microsoft, Dell et Lendlease au sein du comité directeur du Digital Twin Consortium pour optimiser et accélérer l’adoption du jumeau numérique,. Ce consortium représente un écosystème d’entreprises internationales pionnières qui influent sur le développement, les usages et les standards en matière de jumeaux numériques.

Les jumeaux numériques basés sur la physique – qui sont des modèles virtuels d’un processus, d’un produit ou d’un service permettant l’analyse des données et la surveillance du système via des simulations – ont une valeur inestimable pour les entreprises. Ils les aident à surveiller les besoins de maintenance, la durabilité, l’efficacité et les performances afin de générer des informations prédictives et exploitables. Toutefois, l’absence de normes et d’une terminologie commune rend l’adoption des jumeaux numériques complexe pour de nombreuses entreprises.

En tant que membre fondateur du consortium, Ansys jouera un rôle majeur dans la définition de nouveaux standards et contribuera à la création d’une terminologie unique afin de faciliter l’adoption des jumeaux numériques. Cela permettra d’accélérer l’implémentation de cette technologie au sein d’un vaste écosystème d’entreprises, dans des secteurs comme l’aérospatiale, la défense, l’industrie manufacturière, l’énergie, etc.

« L’adhésion au comité directeur du consortium représente une étape cruciale dans la démarche d’Ansys pour accélérer le développement du jumeau numérique et poursuivre son déploiement auprès de nos clients, déclare Prith Banerjee, directeur de la technologie chez Ansys. Nous sommes impatients de collaborer avec Microsoft, Dell et Lendlease afin de définir les meilleures pratiques, les standards et les architectures de référence et, ainsi, aider nos clients à améliorer la conception et la fiabilité des produits, accélérer leur mise sur le marché et réduire les besoins de tests physiques. »

Source : https://www.ansys.com/

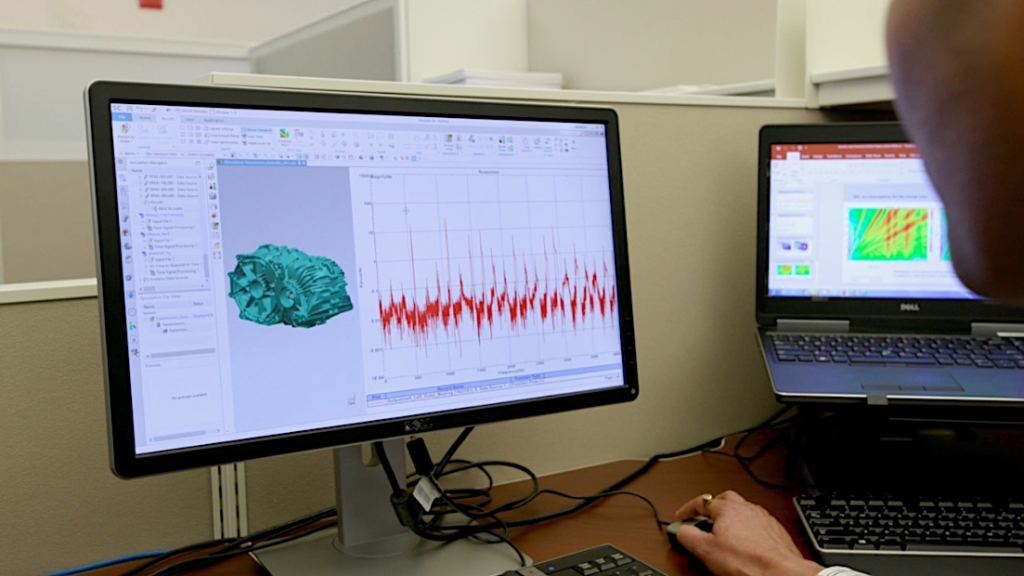

Avec la simulation, Karma Automotive veut aller au-delà de l’optimisation des NVH de véhicules électriques

Fisker est mort, vive Fisker ! Le sort du constructeur américain et de sa première berline de luxe hybride (assemblée par le Finlandais Valmet) peut être associé à cette célèbre phrase monarchique pour assurer la continuité du pouvoir royal. Rachetée en 2015 par l’équipementier chinois Wanxiang et débarrassée de son patron (Hery Fisker, ancien designer chez Aston Martin), l’entreprise californienne devient Fisker Karma et entame sa résurrection en vue de s’attaquer à son compatriote Tesla ou encore aux redoutables berlines allemandes, s’équipant à leur tour de motorisations électriques.

Et parce que la réalité économique et technologiques ne sont pas à une ironie près, c’est vers un outil de simulation allemand que le constructeur s’est orienté afin d’améliorer sa technologie. En résulte une berline hybride électrique intégrant une batterie A123, un chargeur et des commandes électriques. Mais au départ, Karma a dû faire face à des compétences limitées en interne, faisant de la numérisation une question de vie ou de mort. « Il est dès lors crucial que les modèles et les analyses reproduisent correctement ce qui se passe dans le monde physique, et que les solutions virtuelles nous procurent un degré élevé de confiance », précise Bob Kruse, directeur technique de Karma Automotive.

Poursuivre sans relâche l’excellence du NVH

« Le principal problème des voitures électriques hybrides est que l’absence de l’effet de masquage du bruit d’un moteur à combustion fait beaucoup d’autres sonne plus évident, comme la route ou le bruit de la climatisation, souligne Jud Knittel, ingénieur en chef de la division NVH de Karma Automotive. Il faut redoubler beaucoup plus d’efforts pour réduire ces sources de bruit. À l’inverse, optimiser la partie « NVH » peut en fait devenir contre-productif si cela augmente le poids du véhicule ou altère la résistance, la durabilité et le confort de conduite ».

Pour ce faire, les opérations d’essais et de simulation doivent être effectuées simultanément et respecter un équilibre parfait. Un tandem qui passe par un partenariat avec Siemens « permettant une interaction sans faille des gestionnaires de programmes, des ingénieurs et des techniciens », insiste Erik Keipper, directeur de l’intégration des véhicules chez Karma Automotive. Karma a sélectionné pour cela le logiciel 3D Simcenter Testlab afin d’anticiper autant que possible dès la conception du véhicule les corrections intervenant souvent à la dernière minute et présentant des coûts parfois astronomiques, et d’optimiser les différentes étapes du développement.

En plus du logiciel d’IAO 3D Simcenter, Simcenter Testlab et le logiciel Simcenter, la solution Scadas est utilisée dans le domaine du NVH. La combinaison de ces outils permet de couvrir une large gamme de capacités d’essai telles que l’analyse modale expérimentale, la collecte de données opérationnelles et l’évaluation de la qualité sonore. Outre l’acquisition rapide et précise des données et les résultats des tests, Simcenter Testlab aide l’ingénierie grâce à l’acquisition de données intelligentes par le logiciel ; l’outil offre également des capacités de visualisation et d’affichages permettant à l’entreprise d’examiner les mêmes données sous de multiples angles. « Nous devons parcourir un grand nombre de fonctionnalités or toutes ces données sont disponibles en un clic de souris dans Simcenter Testlab », confirme Jud Knittel.

Par ailleurs, d’un point de vue du management, combiner les essais et la simulation au sein d’une seule et unique plate-forme permet une meilleure collaboration entre les équipes et simplifie les échanges. « Maintenant que nous avons mis en place un processus à Karma, et nous avons réussi à mettre notre projet sur le marché en utilisant ce procédé, nous sommes enthousiastes à l’idée de relever le prochain défi, ajoute Erik Keipper. Bientôt, espérons-le, les véhicules électriques rempliront nos concessions ».