Safran et SLM Solutions testent la fabrication additive par SLM pour réaliser le caisson d’atterrisseur avant de ses avions d’affaires

Dans le cadre d’un projet commun, Safran Landing Systems et SLM Solutions ont testé le procédé de fusion sélective par laser (Selective Laser Melting – SLM) afin de produire un composant de l’atterrisseur avant d’un avion d’affaires. Il s’agit d’une première mondiale pour une pièce de cette dimension.

La conception a été revue afin de pouvoir exploiter pleinement le potentiel de la fabrication additive métallique. Cela a permis un gain de temps dans le processus global et une réduction de masse significative d’environ 15%. Cette pièce est en effet fortement sollicitée d’un point de vue mécanique puisqu’elle doit être en mesure de résister aux sollicitations transmises par la roue. Safran a pour cela choisi d’utiliser le titane, un alliage robuste, naturellement résistant à la corrosion, ne nécessitant ainsi pas de traitement de surface et permettant d’augmenter la longévité de cette pièce.

Gains de temps significatifs lors du développement du prototype

Thierry Berenger, pilote du projet Fabrication Additive chez Safran Landing Systems, souligne que grâce à son système « grand format verticalement étendu », la SLM800 s’adapte à la production de grands composants. Celle-ci est d’ailleurs équipée de la technologie éprouvée de quad-laser, du système breveté de gestion des gaz et d’un filtre permanent assurant une fiabilité élevée. L’un des points forts de la technologie SLM réside également dans sa flexibilité. Les modifications de conception peuvent ainsi être rapidement appliquées, imprimées et testées ; une manière de gagner du temps lors du développement du prototype.

Comment évoluer de la conception à la fabrication d’assemblages multi-matériaux en toute confiance

Mus par la nécessité de réduire les émissions de CO2 et par l’avènement de la mobilité électrique, les constructeurs automobiles et leurs fournisseurs se sont engagés vers le développement de produits légers, novateurs, personnalisés et durables, qui peuvent être fabriqués en grande série selon une architecture d’usine de type « lot size 1 » pour produire selon les spécifications client.

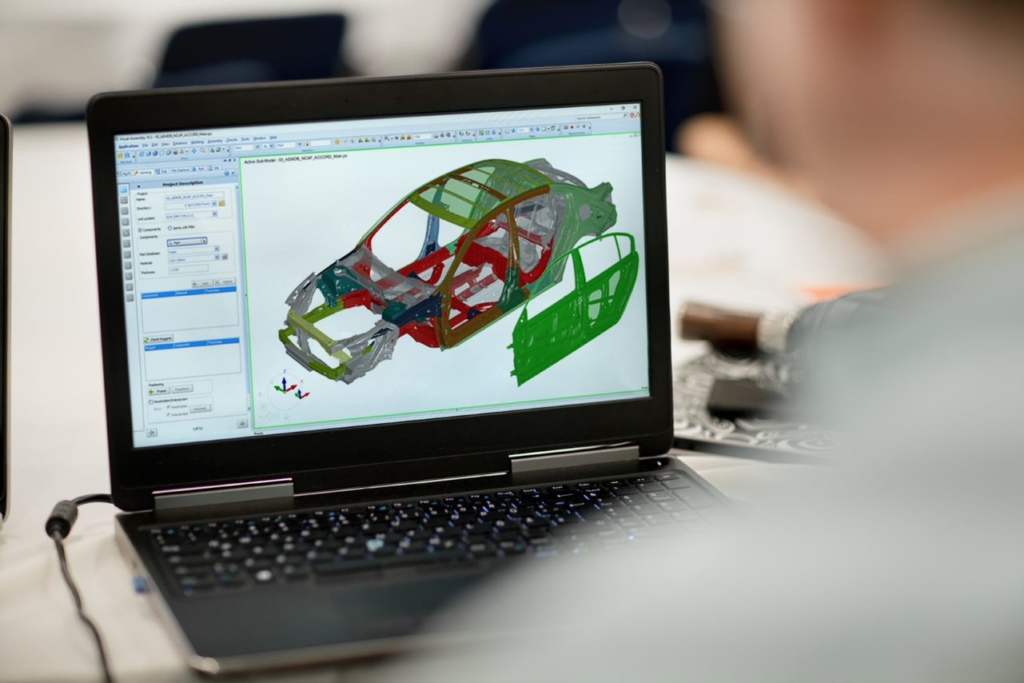

La légèreté est devenue un facteur incontournable en matière de conception de caisse en blanc, d’ouvrants et de châssis, avec le passage d’une fabrication 100 % acier à des stratégies, plus complexes, multi-matériaux qui associent aujourd’hui principalement l’acier à l’aluminium et aux composites.

Afin de répondre au défi de l’électrification, ces assemblages multi-matériaux sont essentiels pour produire des véhicules au meilleur rapport coût-légèreté et accroître le rendement énergétique lors de la production. Toutefois, la hausse actuelle des investissements côté groupe motopropulseur a pour corollaire des investissements plus prudents côté châssis et caisse. Cette situation complexifie l’optimisation coût-efficacité, tant lors de la conception que lors de la fabrication de ces véhicules.

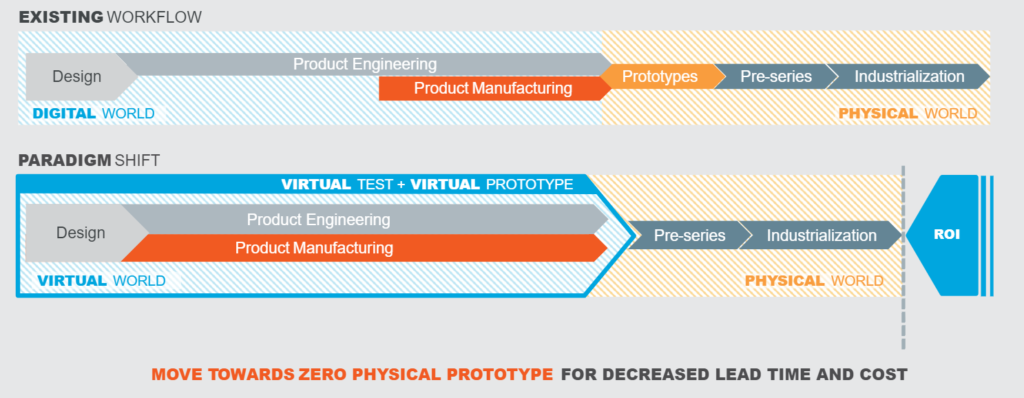

Passer de la simulation numérique ciblée au prototypage virtuel de bout en bout

Au cours de ces dernières décennies, la simulation numérique a été déterminante pour permettre aux constructeurs d’évaluer la faisabilité de la fabrication ainsi que pour déterminer et valider les performances du produit assemblé. Toutefois, les décisions de fabrication se prennent relativement tard dans le processus, une fois la conception figée, avec l’appui d’essais physiques. Les modifications de dernière minute et les boucles d’itération associées engendrent un risque de coûts supplémentaires et de retards de démarrage de la production.

La bonne pratique consiste à trouver une conception optimale intégrant les contraintes de performances et de fabrication aussi tôt que possible et à la valider lors des phases d’ingénierie, de façon hautement prédictive, afin de minimiser les prototypes coûteux et les modifications de conception tardives au cours de la validation de la fabrication préalable à la production.

Parvenir à une conception optimale par une approche 100 % numérique n’est pas simple. Deux points essentiels sont à prendre en compte pour garantir un parcours sans accroc jusqu’à la production en série (illustration 2) :

- Fabrication de pièces unitaires : la simulationdétaillée de la fabrication de pièces unitaires intervient en général plus tard dans le processus. Avecle recours de plus en plus fréquent aux nouveaux matériaux, les constructeurs automobiles ont besoin d’obtenir très en amont des certitudes pour prendre les bonnes décisions sur l’utilisation des matériaux appropriés aux endroits opportuns. Il est donc très important de savoir estimer la faisabilité de la fabrication dès le début, dès la création des premières définitions CAO et de la première nomenclature (BOM). Le prototypage virtuel prend en compte toutes ces informations dans les phases amont, d’améliorer la prédictibilité de la simulation des performances ainsi que la simulation du processus d’assemblage – avant même la définition des outils et des matrices qui seront utilisés.

- Processus d’assemblage : les méthodes d’assemblage multi-matériaux sont nombreuses. Pour pouvoir faire le bon choix, il est crucial de modéliser et de simuler avec précision le processus d’assemblage ainsi que le comportement local des connections afin de répercuter les bonnes propriétés mécaniques issues du procédé de fabrication dans les modèles de validation des performances (crash, fatigue, etc.). En outre, les ingénieurs doivent tenir compte de l’impact du processus d’assemblage sur la géométrie des pièces afin de prévoir la qualité dimensionnelle des assemblages et leur tolérancement relative.

La vision à long terme : minimiser les prototypes physiques dans la fabrication automobile

Le prototypage virtuel constitue une approche de bout en bout permettant la validation anticipée des choix de conception, des matériaux ainsi que de la stratégie de fabrication et d’assemblage, avec à la clé des avantages considérables tout au long du cycle de développement. Son utilisation offre des certitudes avant le passage au monde physique, en donnant un éclairage net sur la stratégie de production, qui sera in fine validée virtuellement avant la production en maintenant un lien constant avec la validation des fonctions et des performances produit. Cette approche ouvre la voie vers un cycle de validation produit quasi 100% numérique où les constructeurs automobiles pourront se passer d’une grande partie des prototypes physiques, raccourcissant ainsi en final le cycle de développement produit tout en minimisant son coût et en réduisant le délai de démarrage de la production (SOP).

Nissan réduit de 50 % les délais d’ingénierie d’un nouveau matériau léger

Pour atteindre ses objectifs de réduction de poids, le constructeur japonais Nissan a étudié l’utilisation d’associations de matériaux (aluminium, acier et assemblages composites). Les ingénieurs du groupe ont fait appel à la solution de simulation d’ESI destinée à la fabrication de composites pour développer une nouvelle méthode de moulage par injection et de moulage par compression, améliorant ainsi considérablement le rendement de leurs chaînes de production. En introduisant la simulation numérique en lieu et place de la phase d’essais itératifs par tâtonnements, généralement longue et coûteuse, les ingénieurs de Nissan ont pu sélectionner de manière très précoce les types de matériaux tout en garantissant le respect du cahier des charges et des objectifs de production. De leur propre estimation, ils ont réduit les délais d’ingénierie de 50 %.

Nissan a annoncé publiquement ses avancées en matière de production de pièces en fibres de carbone. Le constructeur automobile a ramené le temps de production d’une pièce renforcée en fibres de carbone de deux heures à deux minutes, soit une diminution du temps de production d’un seul moulage de 80 %. Cette agilité technologique permet également à Nissan de produire des pièces de formes complexes, avec à la clé un gain de poids moyen de 80 kg par véhicule.

Cette prouesse a pu être obtenue essentiellement grâce à la possibilité de prendre des décisions en toute confiance et de réaliser une optimisation anticipée. Elle est aussi le fruit de la synchronisation des activités à la fois en conception et en ingénierie de fabrication pour les processus de formage, de traitement thermique et d’assemblage.

Pour Arnaud Trimouille, d’ArianeGroup, la crise exige des campagnes d’essais toujours plus performantes

D’une crise à l’autre, comment ont évolué les essais et les problématiques des industriels en la matière depuis une dizaine d’années ?

De façon générale, les crises n’ont fait qu’accélérer une tendance globale impulsée par la compétition économique internationale. Celle-ci exige des essais de plus en plus performants afin de développer des produits toujours plus fiables tout en réduisant au maximum les durées de développement. Autre tendance, le nombre d’essais élémentaires réduits au profit d’essais d’ensemble plus complexes, avec une instrumentation en capteurs et systèmes de mesure plus denses dans le but d’extraire un maximum d’information sur le comportement des produits en développement.

Qu’a changé le Covid-19 et la crise sanitaire dans la manière de mener les essais ?

Cette crise inédite met encore plus en évidence l’importance des essais et l’importance de la digitalisation pour rapprocher. Les équipes de simulations et d’essais et les lieux de fabrication des produits. Car si ArianeGroup dispose de centres d’essai en interne, ceux-ci sont répartis sur plusieurs sites à la fois en France et en Allemagne. La question a été donc de savoir comment créer plus de proximité entre des centres de développement géographiquement dispersés et les équipes de simulation et de dimensionnement des produits. La réponse réside dans les nouveaux outils connectés permettant d’échanger des données aux formats standardisés à distance et de manière efficace. Désormais, grâce à ses outils d’échanges, nous sommes encore plus efficaces dans la conduite d’essai, la validation des boucles itératives et réduisons ainsi la durée de la campagne globale d’essai. Par ailleurs, nos clients peuvent désormais plus facilement suivre en direct leurs essais à distance.

Les technologies actuellement sur le marché répondent-elles à toutes les attentes des industriels et des laboratoires ? Que manque-t-il aujourd’hui ?

Dans ce contexte d’évolution permanente en matière de besoin d’essais fiables, plus courts et moins onéreux, les technologies doivent suivre. Les fabricants doivent continuer à améliorer leurs équipements afin de réduire les temps de développement, rendre la mise en œuvre de l’instrumentation plus rapide, générant des données facilement exploitables et exportables par des logiciels toujours plus performants en termes d’analyse, d’interprétation des données et de comparaison aux simulations numériques.

Inauguration de Polyaéro Virtualis, laboratoire de recherche pour les formations aéronautiques reposant sur la réalité virtuelle

CND et corrosion : le Comité Bretagne – Pays de la Loire de la Cofrend organise une JTR – Journée technique régionale

Le 26 mars en Webconférence, le Comité régional de la Cofrend Bretagne Pays de Loire propose un tour d’horizon sur les CND et les enjeux de la corrosion dans les différentes industries et les solutions apportées. Ouverte à tous (gratuite pour les membres de la Cofrend et 61€ pour les non-adhérents), cette JTR portera sur les CND et corrosion.

Au programme, le Cefracor, Comité français de l’anticorrosion, lancera la thématique de la journée. Puis suivront des présentations techniques données par des industriels, chercheurs, experts et autres développeurs de solutions. Enfin, l’exposition, transformée en sessions Pitch, viendra compléter la journée.

L’inscription s’effectue auprès de la Cofrend, par email pole.communication@cofrend.com ou au 01 44 19 05 30

Ansys et Siemens Energy veulent rendre la fabrication additive plus accessible

Ansys et Siemens Energy ont décidé de collaborer afin de proposer un processus de conception amélioré pour la fabrication de pièces imprimées en 3D. Cette solution associe le PBF (procédé d’impression 3D par fusion sur lit de poudre) de Siemens Energy aux logiciels de simulation numérique d’Ansys. Cette interopérabilité permettra aux équipes de conception de fabriquer des pièces d’une grande précision, de réduire considérablement les temps et les coûts de production, et d’accélérer la mise sur le marché des produits.

Si de nombreuses entreprises multi-secteurs ont intégré la fabrication additive à leurs processus d’ingénierie, leurs équipes manquent parfois d’expertise notamment dans la préparation des impressions et la maîtrise des outils de simulation. Par conséquent, les ingénieurs doivent souvent fabriquer de nombreux prototypes physiques ce qui est très coûteux et chronophage.

Ensemble, Siemens Energy et Ansys formeront les équipes afin de les aider à baisser les coûts liés aux reprises de production et leur fournir des solutions de fabrication additive abordables et à la pointe de la technologie. Les deux entreprises souhaitent ainsi permettre aux ingénieurs du monde entier de développer des produits dans un temps réduit et avec une qualité améliorée.

Créer des pièces complexes impossible à fabriquer via des process traditionnels

Ainsi, les entreprises pourront former les concepteurs à fabriquer des pièces très complexes ne pouvant pas être créées grâce aux processus de fabrication traditionnels et ce, à moindre coût. Les ingénieurs pourront s’appuyer sur les logiciels d’Ansys pour réduire les approximations dans la conception des produits et valider des géométries de composants très sophistiquées.

Fort de plus de dix ans d’expérience dans l’impression 3D de pièces de turbines à gaz et autres équipements rotatifs, Siemens Energy fournit désormais des solutions pour soutenir le développement de produits de la conception jusqu’à la production et aider les entreprises dans leur adoption de la fabrication additive. « Cette collaboration offre de nouvelles capacités de fabrication additive aux ingénieurs, tous secteurs confondus. Elle permet de fournir aux équipes des informations dynamiques qui font progresser l’industrie de l’impression 3D et accélèrent l’innovation », déclare Shane Emswiler, Senior Vice-President at Ansys. « En éliminant les contraintes de la fabrication traditionnelle, nous aidons les concepteurs à transformer leurs visions en réalité et à améliorer considérablement la productivité. »

L’IRT SystemX poursuit ses développements au sein du projet EFE (Ethernet à Faible Empreinte)

L’Institut de recherche technologique (IRT) SystemX, et ses partenaires Groupe PSA et Thales allient depuis juillet 2019 leurs expertises pour étudier, concevoir et valider les briques technologiques d’une architecture Ethernet électrique/électronique embarquée, déterministe, intégrant les contraintes du temps réel en mettant en œuvre le standard IEEE TSN (Time-Sensitive Network) et des couches physiques électriques/optiques adaptées. L’objectif du projet EFE (Ethernet à Faible Empreinte) est de spécifier et de tester la faisabilité des futures Architectures Ethernet Embarquées (AEE), afin de répondre aux nouveaux enjeux et usages des secteurs de l’automobile et de l’avionique.

En effet, dans l’industrie du transport, les systèmes embarqués sont de plus en plus sophistiqués. Ces systèmes complexes bardés de capteurs, de calculateurs et d’organes de décision requièrent des capacités de communication embarquée accrues, aussi bien en matière de bande passante que de déterminisme pour acquérir une meilleure connaissance de leur environnement, analyser en temps réel les données provenant de capteurs hétérogènes, assurer la sécurité des personnes ou encore prendre des décisions en temps réel. Dans ce contexte, les architectures traditionnelles montrent leurs limites et de nouveaux concepts AEE sont en cours d’investigation (Service-Oriented Architecture – SOA – et Zonal- Oriented Architecture – ZOA).

Assurer l’interconnexion et la consolidation sécurisée des domaines critiques

À l’issue de ce projet de trois ans, les briques d’une architecture électrique/électronique Ethernet embarquée seront mises à disposition des partenaires et conformes aux besoins d’un réseau modulaire, standardisé et multi-industries, capable d’assurer aussi bien les communications internes et externes du système (automobile ou avionique). Elle permettra d’assurer l’interconnexion et la consolidation sécurisée des domaines critiques (ADAS, commandes de vol, etc.) et info-divertissement, tout en satisfaisant les contraintes d’une AEE Ethernet future à faible empreinte.

« Ce projet, qui consiste à associer réseaux Ethernet et systèmes embarqués critiques, est particulièrement ambitieux. Il intègre notamment une dimension complexe de modélisation, de configuration et de tests d’un réseau standard, explique Arnaud Kaiser, chef de projet EFE chez SystemX. Nous testons en effet la faisabilité technique, économique et industrielle de ce type d’architectures embarquées pour nos deux cas d’usages automobile et avionique. Plusieurs typologies de réseaux seront alors testées comme notamment les architectures zonales (ZOA). Nous en profitons pour lancer un appel aux équipementiers/fondeurs de siliciums qui souhaiteraient rejoindre le projet EFE afin de mettre à profit leurs équipements (switch, couches physiques, etc..) au service d’enjeux technologiques clés pour les marchés de l’automobile et de l’avionique ».

D’ici quelques mois, des synergies étroites seront établies entre le projet EFE de SystemX et le projet Eden par l’IRT Saint Exupéry. Les deux projets partagent en effet certains objectifs techniques et cas d’usage appliqués au domaine de l’aéronautique et du spatial. L’ambition portée est de partager la connaissance acquise par les partenaires des deux projets afin de les valoriser dans les cas d’usages.

Utac Ceram Millbrook présente le premier essai au monde de traction (ASTM) sur camion 100 % électrique

Utac Ceram Millbrook a présenté le premier essais ASTM au monde. Le camion d’essais ASTM 100 % électrique a été conçu pour les essais de pneumatiques selon la norme en vigueur ASTM 1805, permettant de tester un pneumatique candidat sur un moyeu moteur dédié et en ligne droite sur les surfaces recouvertes de neige. La norme aide les conducteurs à identifier les pneumatiques qui fournissent le plus haut niveau de traction sur la neige. Les pneumatiques qui répondent à ce critère sont vendus avec le symbole 3PMSF (performance Neige). La méthode d’essais utilise un véhicule instrumenté à traction arrière, le Test World Traction Truck, pour mesurer les forces longitudinales et verticales moyennes agissant sur le pneumatique en accélération.

Utac Ceram Millbrook est le premier fournisseur européen à proposer des tests ASTM 1805 ; mais son camion de traction est aussi la première version entièrement électrique pour un tel véhicule d’essai. La configuration du groupe motopropulseur électrique répond aux attentes des fabricants cherchant à tester leurs pneus de manière plus écologique. Elle est donc en ligne avec les tendances émergentes du marché. Le camion à propulsion électrique offre également plus d’options de test par rapport aux véhicules traditionnels à moteur à combustion interne, car il est plus facile d’ajuster les paramètres de test pour différentes tailles de pneus.

Seul endroit au monde pouvant fournir des essais toute l’année

Jukka Antila, directeur technique d’Utac Ceram Millbrook, site de Test World a déclaré : « Nous sommes ravis de présenter notre camion de traction Test World ASTM. Ainsi, les clients n’ont plus besoin d’envoyer leurs pneus aux États-Unis s’ils veulent tester la norme ASTM 1805. Grâce aux installations intérieures de notre site Test World, nous disposons du seul endroit au monde qui peut fournir des essais toute l’année. »

Utac Ceram Millbrook dispose désormais d’une capacité d’essais de pneus étendue et diversifiée. Les essais sur neige et sur glace réalisés dans le centre finlandais toute l’année sont complétés par les test menés dans les laboratoires Utac Ceram Millbrook des sites de Linas-Montlhéry et de Mortefontaine en France, et à partir de fin 2021 sur le site du groupe au Maroc.

Analyse vibratoire : Air France Industries optimise son banc de mesure Zephyr avec le système Tescia

Afin de relever les défis en matière de contrôle vibratoire et mener des mesures plus fiables, Air France Industries a fait appel à HBK afin d’optimiser son banc de mesure Zephyr. Après une analyse approfondie des besoins, les ingénieurs Hottinger Bruel & Kjaer ont préconisé l’intégration du système Tescia. Cette solution complète inclut le matériel d’acquisition de données LAN-XI et un logiciel d’analyse temps réel.

Ivan Rouesné, responsable du banc de mesure Zephyr, explique que « la mesure de vibration peut sembler un détail par rapport à tout ce que nous faisons sur un moteur de type GE90-115. Mais sur un essai de performance, on développe des forces importantes et le moindre signe de déséquilibrage doit absolument être évité. Un essai complet se fait en deux fois sept heures d’affilée avec deux équipes. Toutefois, si la valeur de déplacement vibratoire due à l’équilibrage est hors tolérance, on peut devoir arrêter un essai de simulation de décollage et consommer beaucoup de carburant pour rien. »

Et de continuer : « Sur les moteurs GE90-115 qui équipent le Boeing 777, on effectue les mesures sur deux arbres indépendants et tournant à des vitesses différentes. Ils sont contrôlés en permanence et ne doivent pas dépasser un niveau de déplacement imposé. Nous avons pu interpréter leur comportement vibratoire facilement sur le système Tescia qui nous donne immédiatement des informations simples à partir de traitements pourtant complexes tel que l’utilisation de filtres suiveurs pour obtenir des signaux clairs et fiables. »

Safran et la BEI signent un contrat de prêt de 500M€ pour financer la R&D sur les systèmes de propulsion des futurs avions

Mené principalement en France par Safran, ce projet s’inscrit au coeur de son ambition environnementale. Il vise notamment une réduction drastique de la consommation de carburant pour la prochaine génération d’avions moyen-courrier et représente une avancée décisive dans l’objectif ambitieux de la neutralité carbone des vols à l’horizon 2050. Il s’appuie sur quatre piliers principaux : la recherche du meilleur rendement propulsif, l’optimisation intensive de la gestion de l’énergie, le développement de technologies disruptives ainsi que leur intégration. La conjugaison de ces quatre piliers permettra l’utilisation à 100% de carburants alternatifs.

La BEI partenaire de longue date de Safran

Le prêt sera mis à disposition d’ici à septembre 2022, au choix de Safran, avec une maturité allant jusqu’à dix ans à compter de la mise à disposition des fonds. La Banque européenne d’investissement (BEI) est un partenaire de longue date de Safran à qui elle avait déjà accordé un financement de 300 millions d’euros en 2009 pour le développement du moteur Leap.

« Cette opération de financement mise en place avec la BEI va contribuer de manière décisive à la recherche de Safran pour une aviation décarbonée, souligne Bernard Delpit, directeur général adjoint, directeur financier Groupe. Les ruptures technologiques issues de ces projets ainsi financés doivent contribuer significativement aux objectifs collectifs de neutralité carbone et Safran se réjouit de la relation durable entretenue avec cette institution qui a déjà accompagné le Groupe dans le financement de plusieurs projets. »

De nouveaux systèmes de propulsion indispensables pour la transition écologique

« Ce projet emblématique illustre parfaitement la vocation de la BEI de contribuer par son action à faire de l’Europe la première économie parvenant à la neutralité carbone à l’horizon 2050, se félicite Ambroise Fayolle, vice-président de la BEI. Pour y parvenir dans le secteur du transport aérien dans lequel l’Europe s’est affirmé comme un acteur industriel mondial de tout premier plan grâce à des entreprises comme Safran, l’innovation dans de nouveaux systèmes de propulsion est indispensable pour réussir cette transition écologique. La BEI est heureuse d’accompagner Safran dans ce défi technologique ».